Titan və Titan ərintisi döymələri

Titan və titan ərintiləri aşağı sıxlıq, yüksək xüsusi güc və yaxşı korroziyaya davamlılıq üstünlüklərinə malikdir və müxtəlif sahələrdə geniş istifadə olunur.

Titan döymə plastik deformasiya yaratmaq, ölçüsünü, formasını dəyişdirmək və performansı yaxşılaşdırmaq üçün titan metal blanklara (plitələr istisna olmaqla) xarici qüvvə tətbiq edən formalaşdırma üsuludur. Mexanik hissələr, iş parçaları, alətlər və ya boşluqlar istehsal etmək üçün istifadə olunur. Bundan əlavə, sürüşmənin hərəkət sxeminə və sürüşmənin şaquli və üfüqi hərəkət sxemlərinə (Nazik hissələrin döyülməsi, yağlanması və soyudulması və yüksək sürətli istehsal hissələrinin döyülməsi üçün) uyğun olaraq digər hərəkət istiqamətləri artırıla bilər. kompensasiya cihazından istifadə etməklə.

Yuxarıda göstərilən üsullar fərqlidir və tələb olunan döymə qüvvəsi, prosesi, materialdan istifadə dərəcəsi, çıxış, ölçülü dözümlülük, yağlama və soyutma üsulları da fərqlidir. Bu amillər həm də avtomatlaşdırma səviyyəsinə təsir edən amillərdir.

Döymə, alətin təsiri və ya təzyiqi altında blankın müəyyən formasına və struktur xüsusiyyətlərinə malik plastik formalaşdırma prosesinin əldə edilməsi üçün metalın plastikliyindən istifadə edilməsi prosesidir. Döymə istehsalının üstünlüyü ondan ibarətdir ki, o, təkcə mexaniki hissələrin formasını əldə edə bilməz, həm də materialın daxili strukturunu yaxşılaşdıra və mexaniki hissələrin mexaniki xüsusiyyətlərini yaxşılaşdıra bilər.

1. Pulsuz Döymə

Sərbəst döymə ümumiyyətlə boşluq olmayan iki düz kalıp və ya qəlib arasında aparılır. Sərbəst döymədə istifadə olunan alətlər sadə formada, çevik, istehsal dövrü qısadır və aşağı qiymətə malikdir. Bununla belə, əmək intensivliyi yüksək, əməliyyat çətin, məhsuldarlıq aşağı, döymələrin keyfiyyəti yüksək deyil, emal ehtiyatı böyükdür. Buna görə də, yalnız hissələrin performansına dair xüsusi tələblər olmadıqda və parçaların sayı az olduqda istifadə üçün uygundur.

2. Açıq Kalıp Döymə (Kəpəklə Döymə)

Blank boşluqlar həkk olunmuş iki modul arasında deformasiyaya uğrayır, döymə boşluq daxilində qapalı olur və artıq metal iki kalıp arasındakı dar boşluqdan axır və döymə ətrafında buruqlar əmələ gətirir. Kalıbın və ətrafdakı çapıqların müqaviməti altında metal qəlib boşluğunun formasına basılmağa məcbur edilir.

3. Qapalı Döymə (Burssuz Döymə)

Qapalı kalıp döymə prosesi zamanı kalıpların hərəkət istiqamətinə perpendikulyar olan eninə buruqlar əmələ gəlmir. Qapalı döymə qəlibinin boşluğu iki funksiyaya malikdir: biri boşluq yaratmaq üçün, digəri isə istiqamətləndirmək üçündür.

4. Ekstruziya Döymə Kalıbı

Kalıp döymə üçün ekstruziya üsulundan istifadə edərək, iki növ döymə, irəli ekstruziya və tərs ekstruziya var. Ekstruziya ilə döymə müxtəlif boş və bərk hissələri istehsal edə bilər və yüksək həndəsi dəqiqliyə və daha sıx daxili quruluşa malik döymələr əldə edə bilər.

5. Çox İstiqamətli Kalıp Döymə

Çox istiqamətli kalıp döymə maşınında aparılır. Şaquli zımbalama və tıxaclı inyeksiya ilə yanaşı, çox istiqamətli kalıp döymə maşınında iki üfüqi daldırma da var. Onun ejektoru zımbalama üçün də istifadə edilə bilər. Ejektorun təzyiqi adi hidravlik presdən daha yüksəkdir. Böyük olmaq. Çoxistiqamətli kalıp döymədə sürgü iş parçası üzərində şaquli və üfüqi istiqamətdən növbə ilə və birgə hərəkət edir və metalın doldurulması məqsədinə çatmaq üçün boşluğun mərkəzindən xaricə axması üçün bir və ya bir neçə perforasiya zımbası istifadə olunur. boşluq.

6. Bölünmüş Döymə

Mövcud hidravlik təzyiqdə böyük inteqral döymələri düzəltmək üçün seqmentli kalıp döymə üsulları, məsələn, seqment kalıp döymə və şim lövhəsi döymə üsullarından istifadə edilə bilər. Qismən kalıp döymə metodunun xüsusiyyəti, döyməni parça-parça emal etmək, bir hissəni bir anda emal etməkdir, buna görə də tələb olunan avadanlıq tonajı çox kiçik ola bilər. Ümumiyyətlə, bu üsul orta ölçülü hidravlik preslərdə həddindən artıq böyük döymələri emal etmək üçün istifadə edilə bilər.

7. İzotermik Döymə

Döymədən əvvəl qəlib boşqabın döymə temperaturuna qədər qızdırılır və kalıbın və blankın temperaturu döymə prosesi boyunca eyni qalır, beləliklə kiçik bir deformasiya qüvvəsinin təsiri altında böyük miqdarda deformasiya əldə edilə bilər. . İzotermik kalıp döymə və izotermik superplastik kalıp döymə çox oxşardır, fərq ondadır ki, kalıp döymədən əvvəl boşluq bərabər oxlu taxıllara sahib olmaq üçün [i] superplastikləşdirilməlidir [ii].

Titan ərintisi döymə prosesi aviasiya və aerokosmik istehsalda geniş istifadə olunur (İzotermik Döymə Prosesimühərrik hissələrinin və təyyarə konstruksiya hissələrinin istehsalında istifadə olunur) və avtomobillər, elektrik enerjisi və gəmilər kimi sənaye sektorlarında getdikcə populyarlaşır.

Hal-hazırda, titan materiallarının istifadə dəyəri nisbətən yüksəkdir və bir çox mülki sahə titan ərintilərinin cazibəsini tam dərk etməmişdir. Elmin davamlı inkişafı ilə titan və titan ərintisi məhsullarının texnologiyasının hazırlanması daha sadə olacaq və emal dəyəri daha aşağı və aşağı olacaq və titan və titan ərintilərinin cazibəsi daha geniş sahələrdə vurğulanacaqdır.

UsiKalıp döymə üçün ekstruziya üsulu ilə iki növ döymə var, İrəli Ekstruziya və Geri Ekstruziya. Extrusion Die Döymə müxtəlif içi boş və bərk hissələri istehsal edə bilər və yüksək həndəsi dəqiqliyə və daha sıx daxili quruluşa malik döymələr əldə edə bilər.

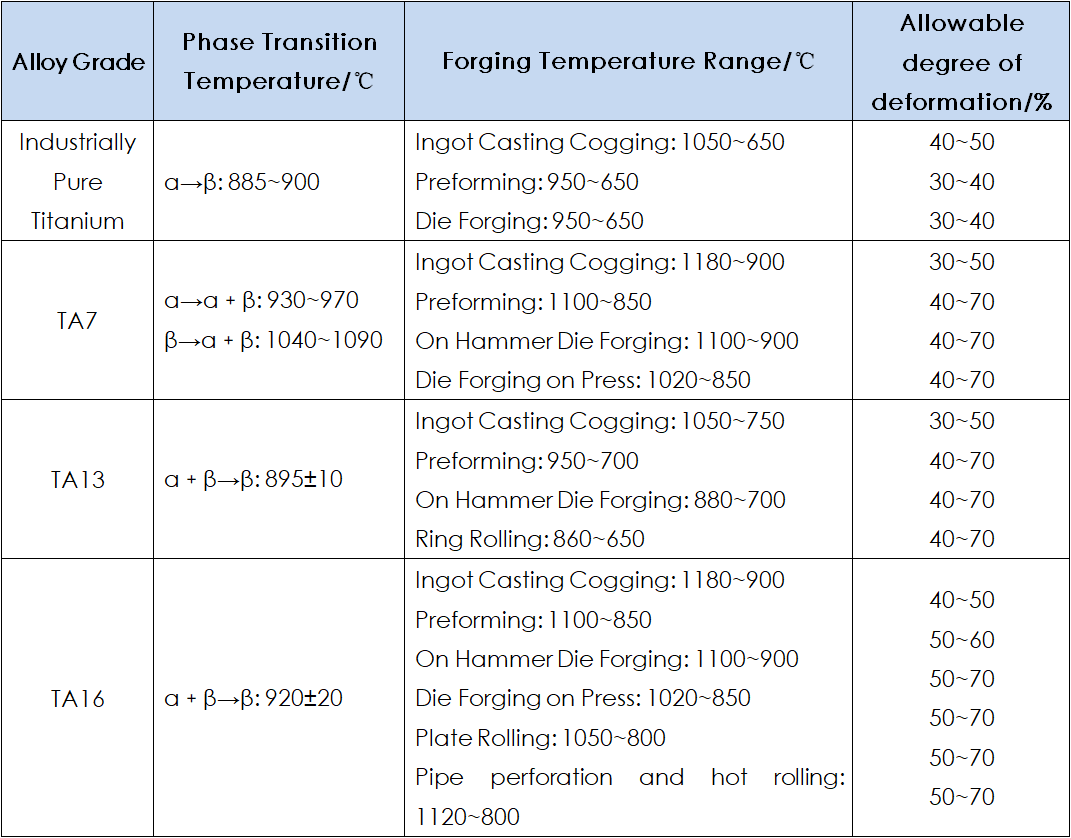

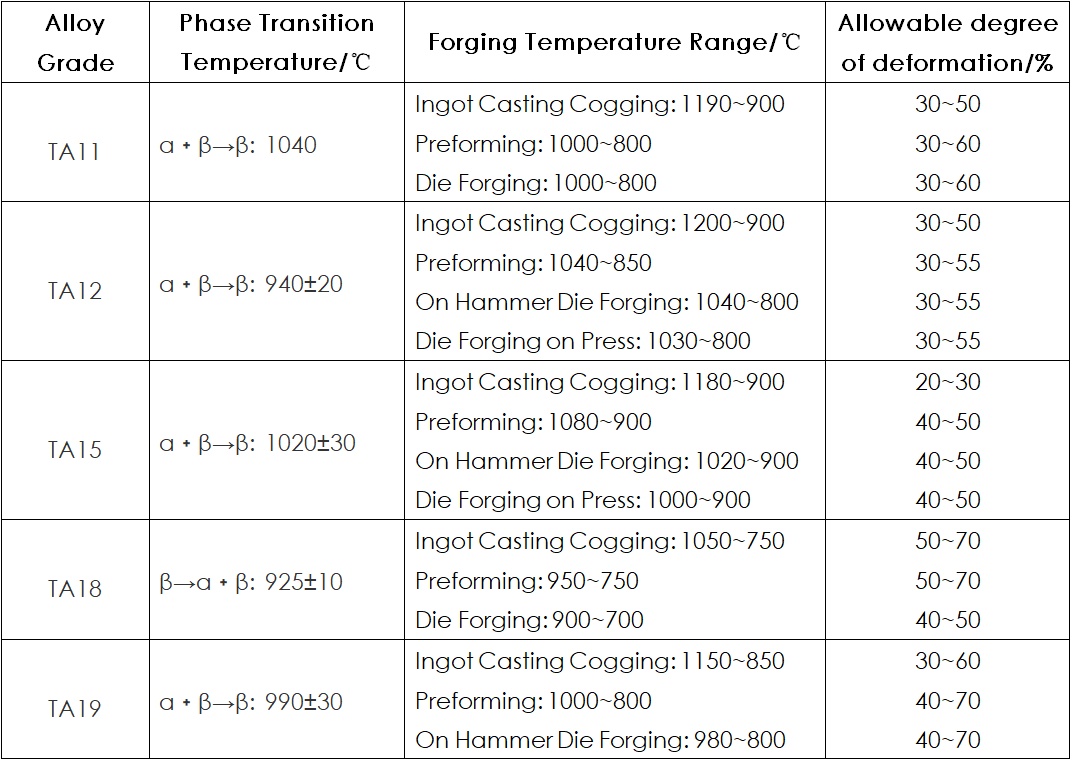

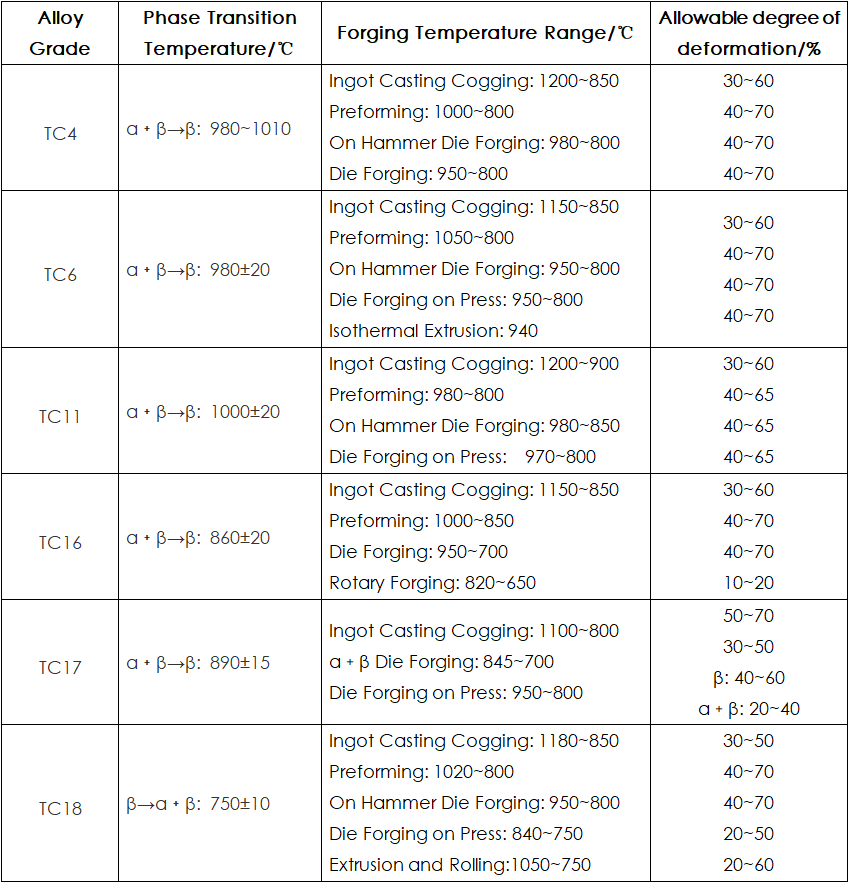

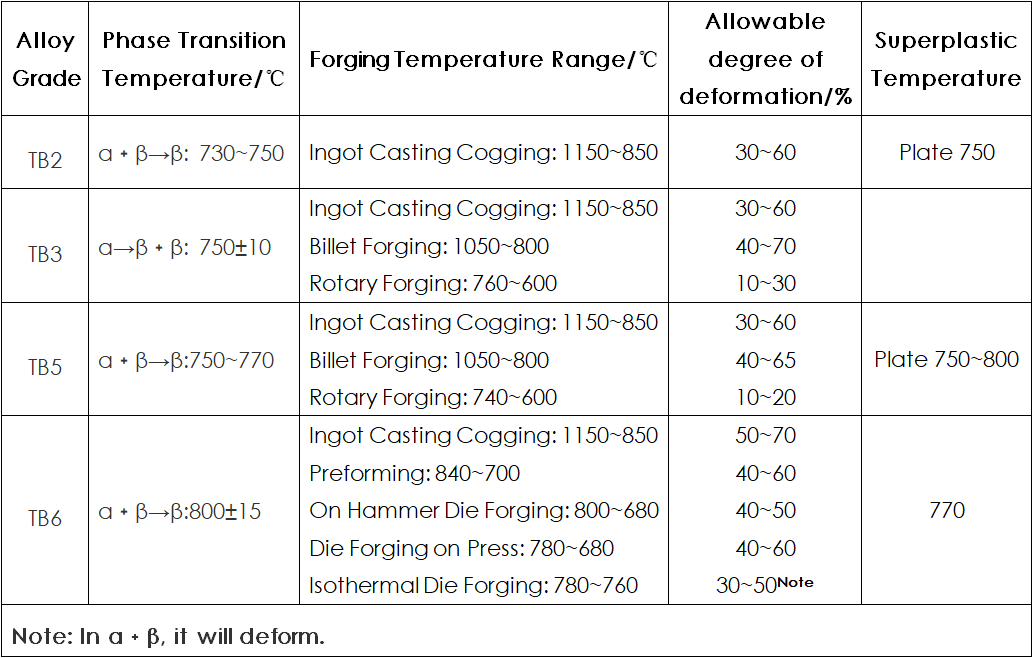

Nəzəri tədqiqatlara və fabrik istehsalı təcrübəsinə əsasən, α tipli, α-ya yaxın, α﹢β tipli və β-ya yaxın titan ərintilərinin döymə prosesinin performans məlumatları müvafiq olaraq Cədvəl 1-dən Cədvəl 4-ə qədər ümumiləşdirilmişdir.

Cədvəl 1-dən Cədvəl 4-ə qədər olan məlumatlardan görünür ki, əksər titan ərintiləri külçələrinin qablaşdırma temperaturu 1150°C-dən 1200°C-ə qədər, bəzi titan ərintisi külçələrinin isə ilkin döymə temperaturu intervalındadır. 1050°C ilə 1100°C arasında; Bu iki temperatur zonası hər ikisi β faza zonasında yerləşir və birincisi bir çox səbəblərə görə faza keçid temperaturundan yüksəkdir.

Birincisi, ərinti β faza zonasında yüksək formalaşdırma və aşağı deformasiya müqavimətinə malikdir. Daha uzun döymə müddətinə çalışmaq üçün məhsuldarlığı artırmaq faydalıdır; ikincisi, külçə çiçəklənməsi üçün çubuq əsasən döymə üçün blank kimi verilir. Böyük dərəcədə deformasiya ilə döymədən sonra, quruluş döymə işinə təsir etmədən yaxşılaşdırıla bilər. Buna görə məhsuldarlığı yüksək olan bir proses seçilir.

Cədvəl 1-dən Cədvəl 4-ə qədər olan məlumatlardan görünə bilər ki, presdə kalıp döymənin ilkin döymə temperaturu nəinki külçə parçanın ilkin döymə temperaturundan, həm də α/β faza keçid temperaturundan çox aşağıdır. 30 ℃ ~ 50 ℃ arasında. Ən çox titan Alaşımın döymə temperaturu 930℃ ~ 970℃ diapazonundadır ki, bu da döymənin tələb olunan mikro strukturunu və xassələrini əldə etmək üçün α﹢β faza bölgəsində deformasiyanı təmin etməkdir. Döymə çəkicləri ilə döymə çoxlu zərbələr tələb etdiyindən və işləmə müddəti uzun olduğundan, hazır döymələrin kalıp döymə isitmə temperaturu preslə döymə ilə müqayisədə müvafiq olaraq 10 ℃ ~ 20 ℃ artırıla bilər. Bununla belə, titan ərintisi hazır döymələrin strukturunu və mexaniki xüsusiyyətlərini təmin etmək üçün, ona görə də döymə prosesinin son döymə temperaturu α﹢β iki fazalı bölgədə nəzarət edilməlidir.

Cədvəl 1-dən Cədvəl 4-ə qədər olan məlumatlardan da görünə bilər ki, əksər titan ərintisi preformlarının ilkin döymə temperaturu faza keçid temperaturundan bir qədər yüksək və ya ona yaxındır. Preforminq kimi keçid prosesinin ilkin α/β döymə temperaturu külçə çiçəkləmə temperaturundan aşağı və kalıp döymənin ilkin döymə temperaturundan yüksəkdir. Bu temperatur zonasında deformasiya yalnız məhsuldarlığın qayğısına qalmır, həm də döymə üçün yaxşı bir quruluş hazırlayır.

Cədvəl 1 α-tipli titanın döymə prosesinin performans məlumatları

Cədvəl 2 α-tipli titan ərintisi yaxınlığında döymə prosesinin performans göstəriciləri

Cədvəl 3 α-nın döymə prosesinin performans məlumatları﹢β titan ərintisi

Cədvəl 4 Yaxın β-tipli titan ərintisi üzərində döymə prosesinin performans göstəriciləri

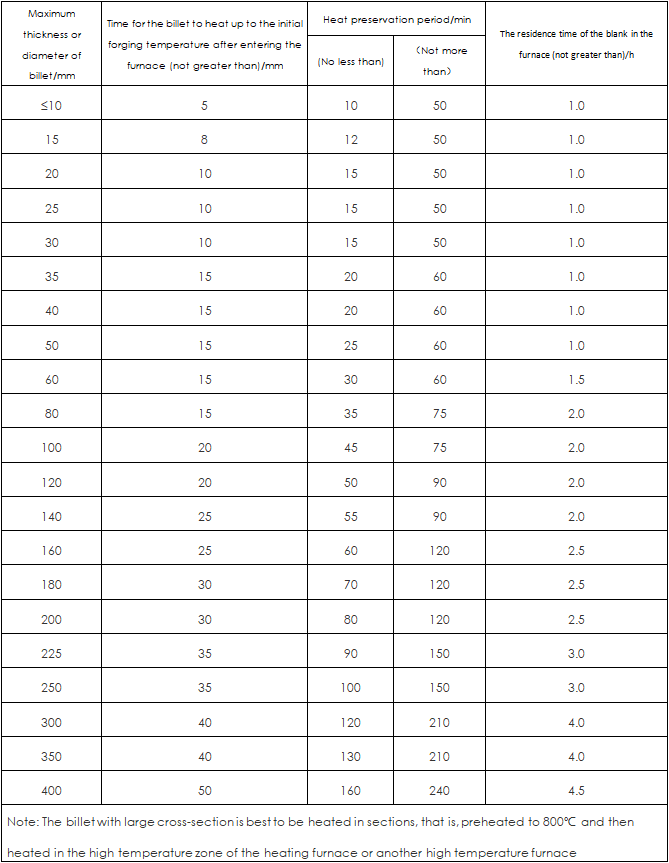

Cədvəl 5 Titan ərintisi blanklarının qızdırılması və saxlanma müddəti

BMT əla mexaniki tutum, möhkəmlik, korroziyaya davamlılıq, aşağı sıxlıq və yüksək intensivliyə malik premium titan döymə və titan ərintisi döymə istehsalında ixtisaslaşmışdır. BMT titan məhsullarının standart istehsalı və aşkarlama proseduru titan döymə istehsalının həm texnoloji mürəkkəbliyini, həm də emal çətinliyini dəf etmişdir.

Yüksək keyfiyyətli dəqiq titan döymə istehsalı peşəkar proses dizaynına və tədricən mütərəqqi üsula əsaslanır. BMT titan döymə, kiçik skelet dayaq strukturundan təyyarələr üçün böyük ölçülü titan döymələrinə qədər tətbiq oluna bilər.

BMT titan döymələri aerokosmik, dəniz mühəndisliyi, neft-qaz, idman, qida, avtomobil və s. kimi bir çox sənaye sahələrində geniş istifadə olunur. Bizim illik istehsal gücümüz 10.000 tona qədərdir.

Ölçü diapazonu:

Mövcud Material Kimyəvi Tərkibi

Mövcud Material Kimyəvi Tərkibi

Yoxlama testi:

- Kimyəvi Tərkibinin Təhlili

- Mexanik Mülkiyyət Testi

- Dartma Testi

- Alovlanma Testi

- Düzləşdirmə testi

- Bükülmə Testi

- Hidrostatik sınaq

- Pnevmatik sınaq (su altında hava təzyiqi testi)

- NDT Testi

- Eddy-Cərəyan Testi

- Ultrasəs testi

- LDP Testi

- Ferroksil Testi

Məhsuldarlıq (Sifarişin maksimum və minimum məbləği):Sifarişlə limitsiz.

Göndərmə vaxtı:Ümumi qəbul müddəti 30 gündür. Bununla belə, bu, sifarişin məbləğindən asılıdır.

Nəqliyyat:Ümumi nəqliyyat yolu müştərilər tərəfindən seçiləcək Dəniz, Hava, Ekspress, Qatardır.

Qablaşdırma:

- Boruların ucları plastik və ya karton qapaqlarla qorunmalıdır.

- Uçları və üzlükləri qorumaq üçün bütün fitinqlər qablaşdırılmalıdır.

- Bütün digər mallar köpük yastiqciqlar və müvafiq plastik qablaşdırma və faner qutularla qablaşdırılacaq.

- Qablaşdırma üçün istifadə olunan hər hansı ağac daşıma avadanlığı ilə təmasda çirklənmənin qarşısını almaq üçün uyğun olmalıdır.